개요

2000년 중반부터 초고강도 콘크리트(Ultra High Performance Concrete: 이하 UHPC)의 적용이 급속한 증가를 보이고 있습니다. 이러한 UHPC의 폭넓은 적용은 구조물에 대한 새로운 관점을 제공하고 있습니다. UHPC는 구조물의 경관 개선, 장수명화, 경량화와 같은 측면에서 우수한 성능을 보이며, 이로 인해 지속적으로 보급과 확대가 이루어지고 있습니다.

프랑스, 미국, 유럽, 일본 등의 선진국에서는 UHPC를 교량 구조물에 접목함으로써 안전성을 확보하고 장수명화와 경량화를 동시에 달성하고 있습니다. 또한, 이러한 적용은 유지관리 비용을 혁신적으로 절감하는데 기여하고 있습니다. 국내에서도 UHPC 교량 기술은 현장 적용 수준까지 진전되었지만, 적용확대에 필요한 구체적인 내구성, 경제성, 시공성, 현장조건 및 설계지침 등의 검토가 부족하여 UHPC 아직까지 적용된 사례는 매우 제한적입니다.

요약하자면, UHPC는 구조물 분야에서 혁신적인 재료로 각광받고 있으며, 선진국에서는 이를 교량에 적용하여 다양한 이점을 얻고 있지만 국내에서는 아직까지 확대 적용에는 다소 어려움이 있습니다.

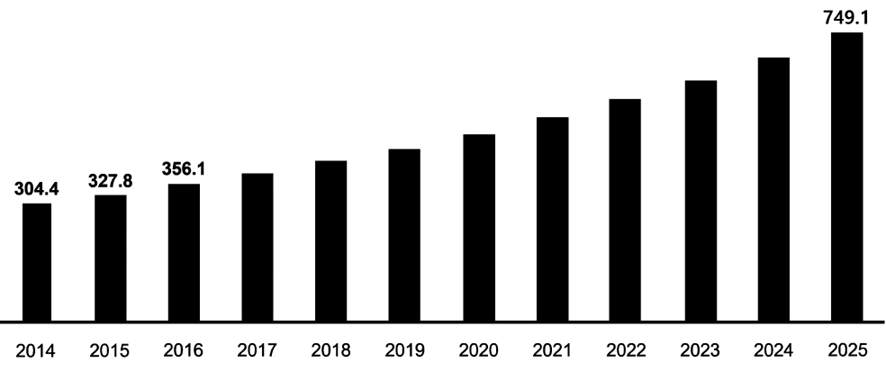

UHPC 업계 동향

고성능 콘크리트인 UHPC의 수요와 점유율은 전 세계적으로 급속히 증가할 것으로 예상됩니다. UHPC는 사회기반시설물과 건축물 등 다양한 시장에서 새로운 기회를 제공하며 수요도 꾸준히 늘어날 것으로 예측됩니다. Grand View Research의 시장보고서에 따르면, 미국에서는 2016년에 UHPC 관련 시장규모가 약 35억 6,100만 달러로 형성되었으며, 2025년에는 약 74억 9,100만 달러의 시장으로 예상됩니다. 국제적으로는 2016년에 약 89억 2,000만 달러의 규모를 가졌으며, 연간 8.6%의 성장률로 2025년에는 약 186억 6,700만 달러까지 성장할 것으로 예상되고 있습니다. UHPC 시장은 긍정적인 성장 전망을 보여주고 있습니다.

국외 UHPC 교량 관련 설계지침

프랑스

1992년에 프랑스의 Bouygues, Larfaz 및 Choida 컨소시움이 개발한 RPC(Reactive Powder Concrete)의 실용화로 시작된 고성능 콘크리트의 연구와 개발은 프랑스를 시작으로 미국, 일본, 독일 등에서도 차세대 건설 신재료로 인식되어 많은 연구와 개발이 진행되었습니다. 현재는 소규모 보도교, 건축자재부터 도로교, 철도교와 같이 규모가 큰 토목 구조물에도 적용되는 수준에 도달하였습니다.

프랑스에서 고성능 콘크리트(HPC) 용어가 처음 사용된 것은 1983년에 LCPC와 SETRA가 주관하여 Melun에 있는 교량을 건설하면서 시작되었습니다. 정부와 콘크리트 산업계 사이의 협력을 통해 다양한 프로그램(VNB program, BEFIM program, BHP 2000 program)을 공동으로 진행하여 콘크리트 교량의 고성능화와 고품질화를 유도했습니다.

프랑스 토목학회(AFGC)는 2002년에 UHPFRC의 구조적 사용에 관한 기본 원리를 제공하는 『Ultra High Performance Fiber-Reinforced Concretes Interim Recommendation』을 발표하여 교량 공학에 사용되기 위한 연구를 촉진했습니다. 그러나 이 지침은 UHPC의 효율적 활용을 위해 필수적인 보강재의 사용에 관한 규정을 새롭게 제안하지 않고 콘크리트 설계 기준을 준수하도록 권고하고 있습니다.

프랑스는 또한 UHPC의 적합한 배합을 정의하고, 내구성 특성에 대한 엄격한 기준을 설정하여 UHPC를 구조에 적용하기 위한 기반을 마련했습니다. 미국에서는 1991년 ISTEA 법안의 발효를 통해 고성능 콘크리트에 대한 연구프로그램을 시작하여 1993년에 미연방도로청(FHWA)가 이를 진행하였고, 이를 토대로 1997년에 고성능 콘크리트 교량 설계와 시공을 위한 팀을 구성했습니다.

2005년에는 FHWA의 HPC TDT가 고성능 콘크리트에 관한 종합 가이드인 『High Performance Concrete Structural Designers’ Guide』를 발표하였으며, 여기에는 고강도 콘크리트의 구조설계, 배합설계, 프리캐스트 부재의 제작과 운반, 현장타설 시공 방법, 계측 방법, 생애주기 비용 등이 포함되었습니다.

아이오와주 교통국(Iowa DOT)은 2005년부터 FHWA와 협력하여 초고성능 콘크리트의 본격적인 적용을 위한 연구 프로젝트를 시작했습니다. 이를 통해 2011년에는 초고성능 콘크리트에 관한 『Special Provisions for Ultra High Performance Concrete』를 발표하여 해당 재료의 요구사항과 시험 방법을 규정하였습니다. 뉴욕주 교통부와 온타리오 교통부도 FHWA와 협력하여 현장타설 UHPC 접합부 설계기준을 작성하는 등 UHPC의 적용을 촉진하고 있습니다.

ㅇ 일본

프랑스의 UHPC를 도입하여 연구한 일본은 2004년에 『초고강도 섬유보강 콘크리트 설계시공지침(안)』을 발표했습니다. 이러한 설계지침은 프랑스와는 별도로 자국의 콘크리트 설계기준을 기반으로 하면서도 UHPC의 높은 압축강도와 연성적 인장거동을 설계에 반영하고 있습니다. 이것은 UHPC를 효율적으로 활용하고 국내 건설 분야에 적용하기 위한 중요한 노력 중 하나입니다.

ㅇ 스위스

스위스는 2004년에 10m 경간의 도로 교량의 데크 슬래브를 복원하는 과정에서 UHPFRC를 현장 적용하기 시작하여, 2013년까지 UHPFRC의 적용 횟수가 크게 증가하면서 공식적인 설계 및 건설 지침의 필요성이 높아졌습니다. 이에 따라 2016년에 스위스에서는 UHPFRC 표준인 『Swiss Standard SIA 2052 UHPFRC: Materials, Design and Application』을 개발하였습니다.

이 표준에서는 UHPFRC의 두 가지 개념, 즉 기존 콘크리트 구조물의 보강을 위한 UHPFRC 레이어 추가와 새로운 UHPFRC 구조물의 시공에 대해 다루고 있습니다. SIA 2052는 UHPFRC를 인장 특성에 따라 분류하고, UHPFRC의 특성과 시험 방법을 정의하며, 기본 설계 규정과 품질 보장, 구조적 세부사항 및 주요 시공 특징을 명시하고 있습니다. 이 표준은 최소 또는 되어있지 않은 섬유보강이 적용되지 않은 UHPC-class 재료나 engineered cementitious composite(ECC)에는 적용되지 않습니다.

스위스의 노력은 UHPFRC의 효과적인 활용과 안전한 건설을 위한 중요한 지침을 제공하고 있으며, 국내 및 국제적으로 이러한 표준과 지침의 개발이 UHPFRC 기술의 성장을 촉진하고 있습니다.

ㅇ 독일

독일에서는 독일연구재단 DFG (Deutsche Forschungs Gemeinschaft)의 연구 지원을 받아 2005년부터 2012년까지 진행된 SPP1182 프로젝트인 “Sustainable construction with ultra-high performance concrete(UHPC)”를 통해 초고성능 콘크리트(UHPC)의 교량에서의 활용에 대한 연구가 진행되었습니다. 이 프로젝트는 Kassel 대학을 중심으로 20여 개의 대학에서 협력하여 수행되었습니다.

이 연구과정에서 2008년에는 설계 지침 형식은 아니지만 “Interim Report Ultra High Performance Concrete” 보고서를 통해 이전까지의 연구 성과를 정리하여 발표하였습니다. 이 보고서는 UHPC의 특성을 고려하여 보강재 부착강도 및 균열거동과 관련된 연구결과를 포함하고 있으며, 초고성능 콘크리트를 교량 구조물에 적용하기 위한 중요한 정보를 제공하고 있습니다. 이러한 연구는 독일에서 UHPC 기술의 발전과 교량 건설 분야에서의 적용을 촉진하는데 기여하였습니다.

ㅇ 기타

국제 콘크리트구조 연합인 fib(International Federation for Structural Concrete)에서는 유럽 각국의 기술자뿐만 아니라 미국 및 일본의 기술자들로 구성된 Task Group 4.1 Fibre-reinforced concrete와 4.2 Ultra High-Performance Fibre-Reinforced concrete이 설립되어 섬유보강 콘크리트(FRC) 및 초고성능 콘크리트(UHPC) 구조물에 대한 설계지침을 개발하는 작업을 수행했습니다.

이 노력의 결과로, 2010년에 발표된 콘크리트 Model Code에는 섬유보강 콘크리트에 관한 내용이 반영되었습니다. 이는 섬유보강 콘크리트 및 초고성능 콘크리트의 설계와 구조물 건설에 대한 국제적인 표준과 지침을 제공하는데 중요한 역할을 하고 있으며, 이를 통해 안전하고 효율적인 콘크리트 구조물을 설계하고 건설하는데 도움이 되고 있습니다.

UHPC의 재료적 특징

UHPC는 일반적으로 물-결합재비를 0.24 이하로 유지하며, 압축강도와 인장강도가 각각 150MPa 및 5MPa 이상인 콘크리트로 일반 콘크리트나 고강도 콘크리트와 비교하여 매우 높은 강도특성, 파괴인성, 그리고 내구성을 가지고 있습니다.

UHPC는 주로 포틀랜드 시멘트와 입도분포가 양호한 잔골재, 규사, 실리카 퓸, 또는 혼화재, 고성능 감수제 및 섬유의 조합으로 구성됩니다. 때로는 다양한 혼화재가 사용될 수 있습니다.

UHPC 배합구성의 설계원리는 다음과 같습니다:

(가) 굵은 골재 제거를 통한 동질성 향상 (나) 입상 혼합물의 최적화와 응결 전후 압력의 적용을 통한 충전밀도 향상 (다) 응결 이후 열처리를 통한 미세구조 향상 (라) 강섬유 혼입을 통한 연성 향상 (마) 기존 작업 방식과 가능한 비슷한 배합과 타설 방식 유지

이러한 설계 원리를 따르면 UHPC의 뛰어난 물리적 특성과 강도를 달성하며, 다양한 구조물에 적용할 수 있게 됩니다.

위에서 설명한 다섯 가지 원칙 중 앞의 세 가지 원칙을 적용하면 압축강도는 매우 높아지지만, 높은 압축강도의 시멘트 복합체의 취성 특성 때문에 연성은 기존 모르타르보다 더 낮을 수 있습니다. 이러한 한계를 극복하고 필요한 수준의 연성을 얻기 위해 강섬유를 혼합하는 것이 일반적인 방법입니다. 강섬유의 혼입은 UHPC의 인장강도를 향상시키며, 시멘트 복합체의 취성을 보완하여 구조물에 필요한 연성을 제공합니다. 따라서 UHPC는 고압축강도와 높은 인장강도를 동시에 갖게 되어 구조물에 적용하기에 이상적인 재료가 됩니다.

재료의 동질성 향상

UHPC는 일반 콘크리트와 비교하여 재료의 이질성을 최소화하고 페이스트의 역학적 성질을 개선하기 위해 다양한 변화를 가지고 있습니다.

- 굵은 골재 제거: UHPC에서는 골재 중 일부를 제거하여 골재와 시멘트 페이스트의 비율을 줄입니다. 이로써 골재와 페이스트 간의 이질성을 최소화하고 페이스트의 골재 내 포함을 통해 강도와 내구성을 향상시킵니다.

- 모래 대체: 또한 UHPC에서는 가는 입경의 모래(600㎛ 미만)를 사용하여 모래의 입자 크기를 최적화합니다. 이렇게 하면 페이스트 내에서 입자들이 더 균일하게 분포되며 역학적 성질을 개선하는 데 도움이 됩니다.

이러한 변화들은 UHPC가 뛰어난 강도, 내구성 및 성능 특성을 갖게 하는 데 기여합니다. 이러한 특성은 구조물의 안정성 및 내구성을 향상시키는 데 큰 역할을 합니다.

(가) 골재 크기의 영향

일반 콘크리트에서는 골재가 골격을 형성하며 하중이 가해질 때 시멘트 페이스트와 골재 계면에 응력이 발생합니다. 이러한 응력에 따라 시멘트 페이스트 내에서 균열이 발생할 수 있으며, 이 균열의 크기는 인장 또는 전단응력이 가해지는 영역의 크기와 관련이 있습니다. 특히 구형 골재를 사용하는 경우, 수평 균열의 크기는 골재의 직경에 비례할 수 있습니다.

UHPC의 경우, 굵은 골재의 크기를 50분의1로 줄임으로써 시멘트 페이스트와 골재의 수축 차이에 의해 발생하는 미세균열의 크기를 크게 감소시킵니다. 이렇게 작은 골재 크기를 사용하면 균열의 형성을 제한하고 구조물의 내구성을 향상시킬 수 있습니다. 또한 UHPC의 고압축강도와 미세한 균열 크기는 구조물의 성능을 향상시키는 데 도움이 됩니다.

(나) 시멘트 페이스트 역학적 성질 향상의 영향

UHPC는 탄성계수가 매우 높아질 수 있는 특성을 가지고 있습니다. 최대밀도를 갖는 경우, 탄성계수는 50GPa 이상에서 시작하여 75GPa까지 증가할 수 있습니다. 이러한 고탄성계수는 UHPC를 기계적으로 일관된 재료로 만듭니다. 즉, UHPC 내의 모든 성분이 거동할 때 동질재료로 취급됩니다. 이것은 구조물의 설계 및 성능 예측에 있어 신뢰성을 향상시키는 데 도움이 됩니다.

또한 UHPC의 고탄성계수는 구조물이 외부 하중에 견딜 때 안정성과 내구성을 향상시키는 데 기여할 수 있습니다. 따라서 UHPC는 다양한 건설 프로젝트에서 사용될 때 구조물의 안전성과 성능을 향상시키는 데 중요한 역할을 할 수 있습니다.

(다) 제한적인 잔골재 사용의 영향

일반 콘크리트와 UHPC 사이의 이러한 차이점은 두 재료의 내부 구조와 수축 특성에 관련이 있습니다. 일반 콘크리트는 골재(모래와 자갈)가 주요 구성요소로서 시멘트 페이스트 내에서 연속적인 입자구조 골격을 형성합니다. 이 골격은 하중에 의해 압축, 전단 및 인장 응력이 전달되며 시멘트 페이스트에 균열이 발생하는 원인이 될 수 있습니다. 특히 하중이 가해질 때 골재와 시멘트 페이스트 사이의 수축 차이로 인해 균열이 발생할 수 있습니다.

반면에 UHPC는 모래 대신에 페이스트의 부피가 다져지지 않은 모래의 공극보다 큰 입자 크기를 가진 골재로 대체합니다. 이로 인해 UHPC의 골재는 페이스트 내에 갇혀서 내재물로 형성되며 단단한 골격을 형성하지 않습니다. 이러한 특성은 UHPC에서 수축이 주로 국부적으로 발생하게 하고, 시멘트 페이스트와 골재 간의 수축 차이로 인한 균열의 크기를 크게 감소시킵니다. 이로써 UHPC는 내구성과 파괴인성 측면에서 우수한 성능을 보이며 다양한 구조물에 적용될 수 있습니다.

입자구성의 최적화

입자구성의 최적화는 UHPC의 성능을 향상시키는 중요한 요소 중 하나입니다. 이를 위해 다양한 원칙과 기술을 적용하고 UHPC의 품질을 확보하기 위해 다양한 조건을 고려해야 합니다. 그 중에서도 입자 크기와 배합설계는 중요한 역할을 합니다.

입자 크기를 크기별로 범위를 나누어 분류하고 연속된 두 분류의 평균입경(d50)의 비를 13 이상으로 유지하는 것은 충전밀도를 극대화하는 데 도움이 됩니다. 작은 입자들은 페이스트와 미분말 간에 쉽게 혼합되며, 이는 미세한 공간을 메워 높은 충전밀도를 얻는 데 도움이 됩니다. 이로써 UHPC는 더 높은 강도 및 내구성을 가질 수 있습니다.

입자 크기와 배합설계는 UHPC의 특성을 조절하는 데 중요하며, 이러한 최적화 과정은 UHPC의 성능을 향상시키고 다양한 응용 분야에 맞게 조정될 수 있습니다.

(2) 시멘트와 고성능 감수제의 비는 유동 특성의 분석을 통해 결정한다;

(3) 배합에 사용되는 미분말은 뭉치지 않는 것만 선택한다.

- 물-결합재비가 감소하는 경우:

- 물-결합재비가 감소하면 더 많은 시멘트와 고성능 감수제가 사용됩니다.

- 이로 인해 공극률은 줄어들고 상대밀도는 증가합니다.

- 그러나 물-결합재비가 감소하면 유동성이 저하될 수 있으며 이로 인해 갇힌 공기량이 증가할 수 있습니다.

- 따라서 공극률과 상대밀도의 상충 관계가 있으며, 이 때 상대밀도는 상대적으로 높지만 갇힌 공기량이 증가할 수 있습니다.

- 물-결합재비가 증가하는 경우:

- 물-결합재비가 증가하면 물의 양이 늘어나게 됩니다.

- 이로 인해 공극률에서 물의 합이 증가하게 되며, 상대밀도는 감소합니다.

- 그러나 물-결합재비가 증가하면 유동성이 증가할 수 있으며 이로 인해 갇힌 공기량이 감소할 수 있습니다.

- 상대적으로 공극률은 높아지지만 갇힌 공기량이 감소하면서 상대밀도는 낮아집니다.

따라서 최적 물-결합재비는 공극률과 상대밀도 간의 상충 관계를 고려하여 결정되어야 합니다. 이를 토대로 UHPC의 최적 배합을 선택할 수 있습니다.

미세 구조 개선

– UHPC는 다음과 같은 기본 효과로 인해 매우 조밀하고 균일한 미세구조를 갖는다:

(1) 입자의 조밀한 충전;

(2) 시멘트계 재료의 수화 및 포졸란 반응;

(3) 골재와 매트릭스 사이의 계면전이영역 개선.

UHPC의 미세한 반응성 혼화재 및 입자 구성 최적화는 중요한 역할을 합니다. 이에 대한 내용을 간단히 정리하겠습니다:

- 미세한 반응성 혼화재 및 골재 사용: UHPC는 미세한 반응성 혼화재와 가는 입도의 골재를 사용하여 입자의 구성을 최적화합니다. 이로써 충전밀도를 향상시키며, 이는 기존 콘크리트와 비교하여 입자의 구조 수준에서 더 조밀한 구조를 형성하게 됩니다.

- 내부 미세구조: UHPC의 내부 미세구조는 시멘트 클링커 입자, 규사, 그리고 C-S-H(칼슘실리케이트 수화물)로 구성됩니다. 이러한 내부 미세구조는 UHPC의 특성을 결정하는 중요한 요소 중 하나입니다.

- 고온 양생의 활용: UHPC에서는 고온 양생을 사용함으로써 시멘트의 수화를 가속하고 시멘트계 재료의 포졸란 반응을 촉진합니다. 이는 UHPC가 높은 강성과 경도를 갖는 고밀도의 C-S-H를 형성하게 됨을 의미합니다.

- 계면전이영역: 골재와 매트릭스 사이의 계면전이영역은 중요한 부분입니다. 일반 시멘트 모르타르의 경우 이 계면은 다공성이 높습니다. 그러나 UHPC에서는 높은 밀도로 관찰되며, 이는 물-결합재비의 낮은 값과 수산화칼슘 결정의 성장을 제한하고 수산화칼슘을 C-S-H로 변환시키는 포졸란 반응으로 설명됩니다.

이러한 미세한 구성요소와 최적화된 배합은 UHPC의 뛰어난 강도, 내구성 및 성능을 가능하게 합니다. UHPC는 기존 콘크리트와 비교하여 더욱 뛰어난 특성을 갖추고 있어 다양한 구조물 및 프로젝트에 적용됩니다.

콘크리트에 섬유를 결합하는 것은 중요한 역할을 하며 균열의 시작, 전파 및 병합을 방지하고 제어하는 데 도움이 됩니다. 이 과정은 다음과 같이 작용합니다:

- 하중 전달 메커니즘: 하중이 가해지면 섬유와 콘크리트 매트릭스 사이 계면을 통해 섬유로 전달됩니다.

- 섬유의 역할: 섬유는 하중을 흡수하고 균열 성장을 제어합니다. 다양한 메커니즘이 작용하며 균열을 제어합니다.

- 섬유 파괴: 섬유 자체가 파괴되면 그 역할이 끝나며, 섬유 파괴 메커니즘은 균열 제어에 기여합니다.

- 섬유 인발: 섬유가 하중을 흡수하면서 인발되는 과정 역시 균열 제어에 기여합니다.

- 섬유의 가교작용: 섬유는 균열이 진행될 때 매트릭스를 가로지르면서 균열 전파를 방지하고 제어합니다.

- 섬유-매트릭스 계면 분리: 섬유와 매트릭스 사이 계면이 분리되는 과정은 균열을 제어하는 데 중요한 역할을 합니다.

- 매트릭스 균열: 매트릭스 내부에서도 균열이 발생하며, 섬유는 이러한 균열의 방향을 변경하거나 나누는 역할을 합니다.

콘크리트 내의 강섬유는 이러한 메커니즘을 통해 균열을 효과적으로 제어하며, 따라서 더 많은 파괴에너지를 흡수할 수 있어 일반 콘크리트보다 더 높은 강도, 연성 또는 인성을 보입니다. 이는 구조물의 내구성과 성능을 향상시키는 데 도움이 됩니다.

구성 재료의 특성

시멘트

시멘트의 화학 조성은 UHPC 설계 및 특성에 중요한 영향을 미칩니다. 여기에서 언급한 몇 가지 관련 사항을 간략하게 정리하겠습니다:

- 알루민산 삼석회(C3A) 함유량: C3A 함유량이 적을수록 UHPC의 소요수량을 줄일 수 있으며, 이는 유동성 특성을 향상시킵니다. 따라서 UHPC 설계 시 C3A 함유량을 최소화하는 것이 중요합니다.

- 입경 및 분말도: UHPC 설계에서 시멘트 입경과 분말도는 중요한 요소입니다. 실리카 함유량이 많은 시멘트는 UHPC의 유동성과 역학적 성능을 향상시키는 데 적합합니다. 또한, 물과의 접촉 면적을 증가시키기 위해 분말도가 큰 시멘트(330㎡/㎏ 이상)를 사용하는 것이 좋습니다. 이는 수화 반응에 유리하게 작용합니다.

- 물-시멘트비: UHPC 설계 시 물-시멘트비를 낮추는 것이 중요합니다. 낮은 물-시멘트비는 더 높은 강도와 내구성을 제공할 수 있습니다. UHPC 내의 시멘트 계 재료가 완전히 수화되지 않는 경우를 고려하여 물-시멘트비를 최적화해야 합니다.

이러한 요소들을 고려하여 UHPC의 시멘트 조성을 설계하고 최적화하는 것은 고강도, 고성능 콘크리트를 개발하는 데 중요한 과정입니다. UHPC의 특성을 조절하고 원하는 성능을 달성하기 위해 시멘트와 다른 재료의 선택이 핵심적인 역할을 합니다.

실리카퓸

실리카 퓸은 UHPC (초고성능 콘크리트)의 미세구조를 개선하는 데 중요한 역할을 하는 물질 중 하나입니다. 여기에서 몇 가지 주요 역할과 특성을 강조하겠습니다:

- 미세구조 개선: 실리카 퓸은 구형 입자의 형태로, 시멘트 입자 사이의 공간을 메우며 UHPC의 미세구조를 밀실화시킵니다. 이로써 UHPC의 밀도를 향상시키고 강도 및 내구성을 증가시킵니다.

- 수화 반응 촉진: 실리카 퓸은 수산화칼슘과 포졸란 반응을 통해 C-S-H (칼슘실리케이트 수화물)를 형성하여 재료의 밀도를 더욱 향상시킵니다. 이로써 UHPC의 강도 및 내구성이 크게 향상됩니다.

- 윤활 작용: 구형 입자 형태를 갖는 실리카 퓸은 다른 입자들 사이에서 입자간 마찰을 줄여주는 볼베어링 효과와 윤활 작용을 제공합니다. 이는 UHPC 배합의 유동성을 향상시키고 재료를 더 쉽게 혼합할 수 있도록 도와줍니다.

- 적절한 사용량 결정: 이론적으로 공극을 최소화할 수 있는 실리카 퓸의 최적 사용량은 시멘트 중량의 25%라고 말씀하셨습니다. 그러나 UHPC의 특성과 물-결합재비를 고려하여 사용량을 조정하는 것이 중요합니다. 시멘트의 전량이 수화반응을 일으키지 않는 경우, 포졸란 반응에 필요한 실리카 퓸의 양을 사용량으로 결정하는 것이 바람직합니다.

실리카 퓸은 UHPC의 개발과 향상에 필수적인 성분 중 하나이며, 정확한 사용량과 혼합 과정의 관리를 통해 UHPC의 원하는 특성을 달성하는 데 큰 도움을 줍니다.

고성능감수제

고성능 감수제는 UHPC (초고성능 콘크리트) 제조 과정에서 중요한 역할을 하는 물질 중 하나입니다. 여기에서 고성능 감수제에 관한 몇 가지 중요한 정보를 요약하겠습니다:

- 효율적인 분산제: 폴리아크릴산염계의 분산제는 고성능 감수제로서 가장 효율적으로 작용하는 것으로 알려져 있습니다. 그러나 이러한 분산제는 지연 특성을 가지고 있어 UHPC의 실용성을 제한할 수 있습니다.

- 나프탈렌계 고성능 감수제: 나프탈렌계 고성능 감수제는 폴리아크릴산염계에 비해 지연 특성이 적은 장점이 있어 UHPC 제조에 많이 사용됩니다. 이러한 감수제는 시멘트와 더 적합하게 작용하여 UHPC의 미세한 입자 구성을 개선하고 물-결합재비를 고려하여 사용량을 조절할 수 있습니다.

- 적절한 첨가량: UHPC의 물-결합재비가 매우 낮기 때문에 고성능 감수제의 첨가량은 시멘트에 대한 고형분비로 약 1.6% 정도로 높아야 합니다. 이는 일반 콘크리트와 비교할 때 3배 정도 많은 양을 필요로 합니다.

- 주로 사용되는 고성능 감수제: 주로 UHPC에 사용되는 고성능 감수제는 비중이 1.21이고 고형분이 42%이며 잔류 황산염량이 2% 미만인 폴리나프탈렌 설폰산계 고성능 감수제입니다. 이러한 감수제는 UHPC의 미세한 구조를 개선하고 물-시멘트 반응을 최적화하는 데 도움을 줍니다.

고성능 감수제는 UHPC의 품질과 성능을 향상시키는 데 중요한 역할을 하며, 적절한 선택과 첨가량 조절은 UHPC 제조에 핵심적인 역할을 합니다.

강섬유

HPC (초고성능 콘크리트)의 매트릭스는 완전 선형탄성거동을 나타내며, 파괴에너지는 20~30J/m3을 넘지 않습니다. 이러한 특성으로 인해 연성을 확보하려면 섬유의 첨가가 반드시 필요합니다. UHPC에서는 일반적으로 섬유길이가 13mm이고 직경이 0.2mm인 강섬유가 사용됩니다. 경제적인 적정 사용량은 약 150㎏/m3 또는 부피비로 2% 정도입니다.

섬유의 첨가는 UHPC의 파괴 과정을 개선하고 균열의 발생과 확산을 억제합니다. 이로써 UHPC는 더 높은 연성을 갖게 되며, 구조물이 훨씬 더 안정적이고 내구성이 강화됩니다. 따라서 UHPC는 섬유의 첨가로 뛰어난 강도와 연성을 동시에 제공하며 구조물의 신뢰성을 높이는 데 도움을 줍니다.

| 구성요소 | Ductal®사 | BSI®사 | CEMTEC®사 | CRC®사 | BCV®사 | Cor-Tuf®사 | K-UHPC | |

| 프리믹스 | 2,115 | 473 | ||||||

| 결합재 | 1,154 | 1,283 | 1,318 | 920-940 | n/a | 1,550 | ||

| 시멘트 | 712 | 1,114 | 1,050 | n/a | n/a | 758 | 789 | |

| 잔골재 | 1,020 | 1,072 | 514 | 1,300-1,350 | n/a | 733 | 867 | |

| 실리카퓸 | 231 | 169 | 268 | n/a | n/a | 497 | ||

| 석영 분말 | 211 | n/a | n/a | n/a | n/a | 295 | ||

| 고성능 감수제 | 31 | 40 | 44 | n/a | 21 | 13 | 18 | |

| 급결제 | 30 | n/a | n/a | n/a | n/a | n/a | ||

| 강섬유 | 156 | 234 | 470 | 150-300 | 156 | 140 | 117 | |

| 물 | 109 | 209 | 180 | 145-155 | 158 | 184 | ||

| 물-결합재비 | 0.10 | 0.16 | 0.14 | 0.16 | 0.25 | 0.10 | ||

| 가격(달러/m3) | 2,600 | 1,632 | 2,843 | n/a | n/a | 1,496 | ||

| 비고: n/a = 해당 없음 | 단위: kg/m3 | |||||||

UHPC의 역학적 특성

UHPC는 압축 강도가 150230MPa로, 이는 일반 콘크리트에 비해 약 8배, 고강도 콘크리트에 비해 약 4배 높습니다. 또한, 휨 인장 강도는 1560MPa로, 일반 콘크리트 및 섬유보강 콘크리트와 비교했을 때 높습니다. 이러한 특성은 UHPC를 강도가 뛰어나고 고연성 및 고인성을 가진 재료로 만듭니다.

| 특성 | 보통 콘크리트 | 섬유보강 콘크리트 | 초고성능 콘크리트 |

| 압축강도(MPa) | 21 ~ 28 | 30 ~ 50 | 150 ~ 230 |

| 인장강도(MPa) | 2 ~ 3 | 4 ~ 8 | 10 ~ 20 |

| 휨강도(MPa) | 1 ~ 3 | 5 ~ 15 | 30 ~ 50 |

| 탄성계수(GPa) | 21 ~ 35 | 30 ~ 40 | 43 ~ 50 |

| 거동특성 | 취성 | 준취성 | 연성 |

| 균열형상 | 부분 | 부분 + 다분산 | 다분산 |

UHPC는 일반적인 섬유보강 콘크리트와 비교했을 때 특별한 역학적 특성을 보입니다. 일반적인 섬유보강 콘크리트는 매트릭스의 급격한 파괴로 인해 섬유만이 파괴에너지를 흡수하면서 응력-변형 곡선이 급격하게 감소합니다. 그에 반해, UHPC는 선형 응력-변형 한계 상태 이후 다분산 균열을 형성하면서 최대 응력까지 응력-변형 곡선이 증가하는 인장특성을 보여줍니다. 이러한 특성은 UHPC 매트릭스 내에 있는 포졸란 효과와 섬유의 가교 작용으로 인해 발생합니다. 이로써 UHPC는 균열 응력에 저항하면서 상당한 양의 변형 에너지를 흡수할 수 있습니다. 최대 응력이 나타난 이후 균열의 부분적인 집중적 성장으로 UHPC 매트릭스는 응력 전달만 하게 되고 균열에 대한 저항은 섬유가 감당하게 됩니다. 이러한 균열 저항 성능과 변형 에너지 흡수 능력은 UHPC가 높은 인성 능력을 갖추고 있다는 것을 나타냅니다.

UHPC의 변형률 경화와 다수의 균열 형성을 위한 필수 조건은 균열 면에서 섬유가 매트릭스의 균열 시 발생하는 인장력을 상회할 수 있어야 한다는 것입니다.

내구 특성

콘크리트의 내구 특성은 다양한 열화 인자에 대한 저항력으로 평가됩니다. 표는 UHPC의 내구특성을 일반 콘크리트 및 고강도 콘크리트와 비교하여 개략적으로 나타낸 것입니다.

| 종류 평가항목 | 일반 콘크리트 | 고강도 콘크리트 | 초고성능 콘크리트 | 비고 | |

| 압축강도(MPa) | 30.3 | 58.7 | 168.5 | KS F 2405 | |

| 염해저항성(총전하량: Coulombs) | 2,445 | 178 | 2 | ASTM C 1202 | |

| 중성화(중성화 계수: mm/√days) | 1.588 | 0.495 | 0.025 | CO2:10% | |

| 동결융해 저항성(내구성 지수: DF) | 88.2 | 97.5 | 100 | ASTM C 666 | |

| 투기성(×10-16m2) | 0.1335 | 0.0475 | 0.01 | 직접가압장치 | |

| 투수성(mm2/sec·Bar) | 0.00362 | 0.00259 | 0.000472 | ||

| 투과성(Coulombs) | 776 | 135 | 1.1 | ASTM C 1202 | |

| MIP(총공극량: ml/g) | 0.1605 | 0.0874 | 0.0515 | Auto Pore | |

UHPC의 시멘트 경화체는 매우 밀실하며 낮은 다공성을 가지고 있어 고강도 뿐만 아니라 열화 인자의 침투 및 확산을 크게 줄이는 특성을 갖습니다. 이로 인해 UHPC는 기존의 콘크리트에 비해 염해 저항성, 탄산화 저항성, 동결 및 해동 저항성, 그리고 수밀성 등에서 우수한 내구성을 가지며 기존 콘크리트와 유사한 단위 중량에서 현저하게 높은 내구성을 제공합니다. 이러한 우수한 내구성은 구조물의 열화 현상을 지연시켜 장수명을 갖는 데 도움이 됩니다.

UHPC의 재료적 문제점 및 대책

비용

문제점

UHPC의 단위 시멘트량과 시멘트 대비 실리카 퓸의 중량비율은 각각 700~1,000kg/m3, 0.20.25 범위로 매우 높으며 매우 낮은 물-결합재비를 갖는 배합의 유동성 확보를 위한 다량의 고성능감수제를 사용합니다.

강섬유, 실리카 퓸 및 고성능 감수제 등 상대적으로 적은 비율을 차지하는 재료가 많은 비용을 차지하는 고가의 재료를 다량으로 사용하기 때문에 일반 콘크리트에 비해 제조원가가 비싸 활용 빈도가 제한적입니다.

대책

- 시멘트, 실리카 퓸을 플라이애시, 고로슬래그 등의 혼화재로 치환하는 것은 유동성 증가에 유동화제의 사용을 줄일 수 있으며 역학적 성능의 향상뿐만 아니라 콘크리트 재료의 친환경화 및 재료 가격의 감소를 가능하게 합니다.

- Alkaysi 등은 시멘트에 고로슬래그를 혼합한 UHPC에 대하여 압축강도와 비용 분석을 수행하였습니다. 실험 결과는 고로슬래그를 혼합한 UHPC의 압축강도는 180MPa로 백색 시멘트를 사용한 UHPC과 비교하여 9.5MPa 감소하였습니다. 그러나 비용 지수 분석 결과 백색 시멘트를 사용한 UHPC와 비교하여 48% 감소함을 나타냈습니다.

| 특성 | 플라이애시 | 고로슬래그 | 실리카 퓸 | |

| 굳지 않은 콘크리트 | 작업성 | 증가 | 증가 | 감소a |

| 수화열 | 감소 | 영향 없음b | ||

| 응결시간 | 증가 | 증가 | 영향 없음 | |

| 굳은 콘크리트 | 강도 | 증가c | 증가 | 증가 |

| 투수성 및 흡수성 | 감소 | 감소 | 가장 큰 감소 | |

| 염화물 및 황산염 저항성 | 우수 | 우수 | 우수 | |

| 물리적 치수 | 최대 | ≤ 45㎛ | ≤ 45㎛ | ≤ 1㎛ |

| 평균 | 15~20㎛ | 0.1㎛d |

Alsalman 등은 UHPC 비용을 줄이기 위하여 결합재량의 감소와 플라이애시 혼입 비율이 강도에 미치는 영향에 대한 연구를 수행하였습니다. 실험 결과는 플라이애시를 결합재의 50%로 혼입한 배합(UHPC-48)의 압축강도는 플라이애시를 혼입하지 않은 배합(UHPC-44)보다 43% 낮게 나타났습니다. 그러나 플라이애시를 30% 혼입한 경우(UHPC-46)와 40% 혼입한 경우(UHPC-47)에서는 강도가 9% 감소하여 제한적인 영향을 미치는 것을 확인하였습니다. 또한 플라이애시를 40% 혼입한 경우(UHPC-47)의 가격은 UHPC-10 배합과 비교하여 36.1% 감소하였습니다.

자기수축

문제점

- 콘크리트의 작업성 및 유동성을 확보하는데 필요한 물-결합재비가 혼화제 발전에 따라 감소하였습니다. 이로 인해 밀실한 콘크리트를 개발하고 고강도 및 고내구성을 유도할 수 있었지만, 이로 인해 일반 콘크리트에서 나타나지 않는 자기수축 현상이 발생합니다.

- UHPC의 유동성 및 섬유분산성 감소 문제로 인해 굵은 골재 없이 평균 입경이 0.5mm 이하인 규사를 사용하게 되었습니다. 이로 인해 골재 비표면적이 증가하고 작업성 확보를 위해 많은 시멘트 페이스트 양을 사용하게 되었습니다. 높은 단위 시멘트량은 큰 자기수축을 유발하였습니다.

- 실리카 퓸의 높은 반응성은 수화를 가속화하고 C-S-H 겔 내부 겔 공극을 형성하여 모세관 압력을 증가시킵니다. 모세관 압력의 증가는 자기수축을 가속화하였습니다. 분말도가 큰 혼화재의 다량 사용과 초기 재령에서 고온 양생은 자기수축을 크게 해 인장강도가 약한 초기재령에서 균열과 변형을 발생시키기 쉽다.

- 균열은 염소 이온, 이산화탄소 등 유해물질의 침투 경로가 되어 요구 성능을 만족시키지 못할 뿐만 아니라 구조물에 치명적인 결함을 초래합니다.

대책

- 일반적인 현장 타설 고강도 콘크리트의 수축을 저감하기 위해 팽창재와 수축저감제를 사용하여도 유동성과 구조 성능에 손실이 없이 수축을 저감할 수 있습니다. 박정준 등은 글루콜계 수축저감제와 CSA계 팽창제를 혼합 여부에 따른 UHPC의 수축 실험을 수행하였습니다. 실험 결과는 수축저감제와 팽창제를 혼합한 Mix 2 배합에서 34~50%의 수축 저감 효과를 확인하였습니다.

- 플라이애시와 고로슬래그는 실리카 퓸과는 달리 초기 수화를 지연시킴으로써 겔 공극(공극 지름 범위: 5~100Å)과 자기수축에 영향을 미칩니다. 공극의 감소로 인해 페이스트 내 모세관 압력이 줄어들어 UHPC의 자기수축을 저감시킬 수 있습니다.

- Ghafari 등은 실리카 퓸을 플라이애시와 고로슬래그로 대체하고 혼입한 배합에 대한 수축 실험을 수행하였습니다. 실리카 퓸을 사용한 경우 가장 큰 자기수축을 보였고, 플라이애시와 고로슬래그로 대체하고 혼입함에 따라 자기수축이 감소하였습니다. 각 배합별 공극 부피를 측정한 결과로써 겔 공극과 임계 공극의 공극 부피가 감소한 것을 확인할 수 있습니다.

- 강섬유의 일부를 PVA, PE, PP, 셀룰로오스 섬유 등의 단섬유로 대체한 경우, 섬유의 가교작용에 의해 콘크리트 내의 미세균열을 연결하고 조기에 균열의 전파를 억제할 수 있습니다. 균열 전파의 억제는 시멘트 매트릭스의 이완을 유도하고 미세균열에 의해 유발된 수축을 줄이는데 도움을 줍니다.

- Meng 등은 강섬유의 일부를 PVA 섬유로 대체한 UHPC의 수축 실험을 수행하였습니다. 2%의 강섬유 혼입률의 배합(S2)와 비교하여 0.5%의 PVA 섬유와 1.5%의 강섬유를 혼입한 배합(PVA0.5S1.5)에서 휨강도가 10% 증가하였고 자기수축이 60% 감소하였습니다.

- 고흡수성 수지(SAP), 다공성 골재 등의 흡습성 다공성 재료의 사용은 체적 안정성 향상과 체적 팽창으로 이어지는 내부양생 작용이 추가수에 의해 일어나 초기재령에서 나타나는 급격한 자기수축 현상을 완화합니다.

- 강성훈 등은 고흡수성 수지를 이용한 UHPC의 수축 실험을 수행하였습니다. 실험 결과는 기준 배합과 비교하여 아크릴산 SAP와 아크릴아마이드 SAP를 혼입한 경우 각각 40%, 50%의 자기수축 저감 효과를 나타냈습니다. 타설 후 약 26시간 이전 UHPC의 초기재령에서 발생하는 급격한 자기수축 현상을 SAP가 흡수한 추가수에 의해 완화시킴으로서 타설 후 26시간 이후 동일한 유사한 수축 거동을 보임에도 불구하고 자기수축을 저감시키는 결과를 보였습니다.

강섬유

문제점

- 강섬유는 UHPC의 인장성능을 확보하고 연성적인 압축파괴를 유도하기 위해 콘크리트 체적의 0.5~2.0% 비율로 혼입됩니다. 섬유의 혼입률이 증가함에 따라 섬유의 가교작용에 의해 인장강도, 압축강도 및 에너지 흡수 능력이 향상되어 콘크리트의 구조적 안정성 또한 증가합니다.

- UHPC의 인장특성의 필수조건은 균열 면에서 섬유의 가교작용에 의해 발생되는 저항력이 균열에 의해 발생하는 인장력을 상회할 수 있어야 합니다. 이러한 가교작용은 섬유의 강도, 섬유의 혼입률, 매트릭스의 강도, 섬유와 매트릭스의 부착강도, 매트릭스의 공기량 등에 영향을 주로 받지만 섬유를 균등 분산시키는 것이 무엇보다 중요합니다.

- 강섬유의 균등한 섬유 분산성이 손실되면 섬유 뭉침 현상이 발생하며 섬유 뭉침 현상이 발생한 경우에는 섬유의 혼입 효과가 거의 발휘되지 않습니다. 이와 같은 섬유 뭉침 현상은 UHPC를 구성하는 시멘트, 모래 등의 입자와 달리 섬유의 형상비가 매우 크기 때문에 발생합니다.

- 또한 비중이 7 이상인 강섬유와 달리 시멘트와 모래는 각각 3.15 및 2.6 전후로 큰 차이가 있어 콘크리트 배합시 비중이 큰 섬유가 페이스트 아래로 침하되어 섬유 뭉침 현상이 발생합니다. 섬유 뭉침 현상은 섬유혼입으로 인한 보강효과와 작업성 및 콘크리트 성능을 저하시킬 수 있습니다.

- 또한 강섬유 혼입률의 증가는 배합과정에서 섬유 사이의 상호작용에 의해 작업성의 감소를 야기합니다. 감소된 유동성의 확보를 위해 물-결합재비를 증가시키는 경우 배합의 상대밀도 감소에 따라 압축강도 또한 감소합니다.

대책

- 동일한 형상의 직선형 강섬유만이 콘크리트에 혼입되었을 때 섬유의 방향이 콘크리트의 흐름에 수직이 되는 경향을 갖고 있으며 콘크리트의 유동성을 감소시킵니다. 종횡비가 다른 강섬유를 혼합한 하이브리드 섬유를 적용하였을 때 콘크리트 내부에서 섬유의 회전을 제한하는 효과로써 유동성 감소를 저감하는 효과를 갖습니다.

- 직선형 강섬유에 곡률을 부여하거나 후크형, 물결모양, 비틀림 등을 적용할 경우 휨강도 및 휨인성이 향상되며 동등한 성능에서의 강섬유 혼입률을 감소시킬 수 있습니다.

- 류금성 등은 강섬유를 다양한 길이와 형상의 직선형 단섬유와 후크형 장섬유를 혼합한 하이브리드 강섬유를 사용하여 UHPC의 휨강도 및 인성 실험을 수행하였습니다. 2%의 동일한 섬유 혼입율에서 13mm 직선형 단섬유만을 사용한 배합과 비교하여 직선형 단섬유와 후크형 장섬유를 혼합한 하이브리드 섬유를 사용한 경우 휨강도는 4~11% 향상하고 휨인성은 33~45% 향상되었습니다. 특히 19.5mm 직선형 단섬유 1%와 후크형 장섬유 0.5%의 하이브리드 섬유를 혼입한 UHPC의 경우 13mm 단섬유 2%를 사용한 UHPC와 동등한 휨강도와 크게 향상된 휨인성을 얻었습니다.

- 강섬유의 일부를 폴리비닐 알코올, 폴리에틸렌, 폴리프로필렌 등의 섬유보강재로 대체할 경우 섬유보강재의 인발작용과 가교작용에 의해 균열의 성장을 지연시키며 휨강도, 인장강도 및 인장변형성능 등을 증가시킬 수 있습니다.

- Kang 등은 강섬유의 일부를 현무암(Basalt, B) 섬유, 폴리비닐 알코올 (polyvinyl alchol, PVA) 섬유 및 폴리에틸렌(polyethylene, PE) 섬유로 치환한 하이브리드 섬유를 혼입한 UHPC의 압축 및 인장 시험을 수행하였습니다. 실험 결과는 표3.2.6과 같으며 폴리에틸렌 섬유를 혼입한 UHPC에서 동등한 압축강도에서 14% 높은 1차 균열강도와 13% 높은 극한인장강도 및 39% 높은 인장변형성능을 보였습니다.

점성

문제점

UHPC의 역학적 성능을 고려할 때, 실리카 퓸은 필수적인 재료입니다. 그러나 실리카 퓸은 큰 비표면적으로 수산화칼슘과 매우 짧은 시간에 반응하고 겔 상의 물질을 생성하여 점성을 크게 높이며, 슬럼프를 저하시킵니다. 또한 분말도가 큰 분체의 다량 사용은 입자간 인력에 의한 응집현상으로 인해 높은 점성을 갖게 합니다.- 높은 점성은 UHPC 생산 과정에서 기포가 갇히기 쉽고 경화된 UHPC에 밀리미터 크기의 공극을 전달하여 역학적 특성과 내구성의 저하를 초래하며, 유동성 확보를 위해 다량의 고성능 감수제 사용이 필요로 하고 이로 인해 제조가격을 높이는 원인이 됩니다.

- 일반적으로 사용되는 콘크리트 믹서는 점성이 큰 UHPC의 배합에 필요한 높은 속도와 에너지를 충족할 수 없어 믹서의 과부하, 효율 저하 및 레미콘 배치 플랜트 설비에서 제조를 어렵게 하며 접근성을 떨어뜨리는 문제를 야기합니다. UHPC의 적용 범위를 확대하기 위해서는 프리캐스트 부재 제작 뿐만 아니라 현장 타설이 가능해야 합니다. 이를 위해서는 레미콘 제조 및 펌핑이 가능해야 합니다.

대책

- 실리카 퓸을 지르코늄 실리카 퓸, 플라이애시, 고로슬래그 등으로 대체하면 역학적 성능을 유지하면서 유동성이 증가하고 점도를 감소시킬 수 있습니다. 박정준 등은 실리카퓸을 지르코늄 실리카 퓸로 대체한 UHPC의 점성 실험을 수행했습니다. 실험 결과, 치환율이 증가함에 따라 유동성은 증가했지만 동등한 압축강도를 유지했습니다. 소성점도 실험 결과에서 강섬유의 투입 전후 지르코늄 실리카 퓸의 치환율이 증가함에 따라 기울기 증가량이 감소하여 점성이 감소했습니다.

- 양호한 입도와 형상의 골재는 충전밀도를 증가시킴으로써 점성을 감소시킬 수 있습니다. 점도는 입자의 충전 비율과 접촉점의 수에 반비례하고 공극률에 비례합니다. 균일 입도 골재와 불연속 입도 골재와 비교하여 연속 입도 골재에서 공극률이 가장 작고 입자간 접촉점이 가장 많아 가장 낮은 점도를 갖습니다. 골재의 형상이 불량한 경우 골재 사이의 마찰에 의해 점도가 증가할 수 있습니다. 양호한 형상의 골재를 사용하면 골재에 의한 부정적인 영향을 제거할 수 있습니다.

UHPC 부재의 구조적 특성 및 성능분석

UHPC 구조 부재 설계에 필요한 변수를 정리한 것입니다. UHPC를 사용한 구조물을 설계할 때, 요구되는 설계 변수의 값을 추정해야 합니다(Sritharan, 2015).

| 설계 거동 | 설계를 좌우하는 요소 | 요구되는 설계 변수 |

| 휨 | 강도, 강성 | 압축강도; 균열강도; 압축 및 인장에서 응력-변형률 응답; 탄성계수; 강도감소계수; 보강철근과 긴장재의 정착 길이 |

| 전단 | 강도, 강성 | 섬유를 포함하는 UHPC의 전단 저항; 강도감소계수; 전단 계수; 비틀림 저항 |

| 장기거동 | 크리프, 수축, 온도 | 크리프, 수축 및 열팽창 계수 |

| 비틀림 | 강도, 강성 | 비틀림 저항 |

| 피로 | 피로 저항성 | 적절한 응력 범위의 S-N 곡선 |

| 처짐 | 처짐 구성요소 | 균열 단면의 특성 및 계수 |

| 연성 | 최소 보강비 | 부재 단면의 휨강도와 휨균열강도의 비율 사이에서 용인되는 허용 값 |

| 특성 | 일반 콘크리트 | 고강도 콘크리트 | UHPC |

| 압축강도 | 28~50MPa | 50~100MPa | 180MPa |

| 탄성인장강도 | 3.2~4.5MPa | 4.0~5.6MPa | 9.0MPa |

| 극한인장강도 | 3.2~4.5MPa | 4.0~5.6MPa | 11.7MPa |

| 탄성계수 | 24~33GPa | 30~40GPa | 50GPa |

| 수축 | 400~800×10-6 | 400~800×10-6 | 450×10-6 |

| 크리프 계수 | ≥ 2.0 | 0.5~1.0 | 0.78 |

| 모세관 공극 | 8.3% | 5.2% | 1.5% |

| 물흡수 계수 | 60 | 11 | 1 |

| 염화물 침투 깊이 | 23.0mm | 7.5mm | 1mm |

| 탄산화 깊이 | 708mm | N/A | 2.5~5.0mm |

콘크리트의 응력-변형률 관계는 구조해석 및 설계에 핵심적인 특성으로 사용됩니다.

Shafiefar 등은 ASTM C39 표준 시험 방법을 사용하여 직경 75mm, 높이 150mm 크기의 원통형 시편을 UHPC와 NC 각각 5개씩 만들어 압축강도 시험을 수행했습니다.

일반적인 콘크리트 시편은 최대 강도까지 탄성적으로 거동한 후 급격한 변형이 발생합니다. 첫 번째 균열이 발생한 후 측면 변형이 인장 강도를 초과할 때 일반 콘크리트 시편은 전체 강도를 상실하고 파괴됩니다. 그러나 UHPC 시편은 압축강도의 약 50%까지 탄성적으로 거동한 후 최대 강도까지 변형 경화 거동을 보이며, 섬유와 콘크리트의 상호 작용으로 표면이 손상되지 않은 상태로 연성 압축 파괴가 발생합니다.

Xue 등은 고강도 콘크리트(HSC)와 강섬유 0%, 2%를 혼합한 UHPC의 압축 하중에서 응력-변형률 관계를 측정했습니다. HSC와 비교하면 강섬유 0%인 UHPC가 더 높은 극한 강도를 나타냅니다. 그러나 두 콘크리트 모두 변형이 증가함에 따라 극한 강도에 도달한 후 갑자기 강도가 감소합니다. 강섬유 2%를 추가한 UHPC가 가장 높은 강도와 변형률을 보여줍니다. 2%의 강섬유가 혼합된 UHPC도 변형이 증가하면서 최대 응력에 도달한 후 응력이 감소하지만 응력의 감소가 60MPa에 도달한 후 HSC와 강섬유 0% UHPC와 비교하여 완만히 감소합니다. 이는 강섬유의 존재가 60MPa에서 응력 감소 단계를 지배하기 때문입니다.

탄성계수는 콘크리트 구조물 설계와 해석에서 중요한 역할을 하는 주요 매개변수 중 하나이며, 콘크리트의 탄성 변형과 조기 균열에 영향을 미칩니다.

- 고강도 UHPC의 일반적인 탄성계수는 탄성계수는 40~60GPa 범위에 있으며, 이는 일반 콘크리트 및 고강도 콘크리트에 비해 20~70% 정도 높습니다.

- Ouyang 등은 섬유가 혼합된 UHPC의 물-결합재비에 따른 탄성계수를 연구했습니다. 섬유가 혼합된 UHPC의 탄성계수는 물-결합재비가 증가함에 따라 감소하는 경향을 보입니다. 물-결합재비가 0.14일 때 UHPC 혼합물의 탄성계수가 54.9GPa로 가장 높았습니다. 낮은 물-결합재비를 갖는 UHPC는 수분 함량이 낮아 많은 시멘트 입자가 시멘트 페이스트에서 충전재로 작용하여 탄성률을 향상시킵니다.

콘크리트와 철근 사이의 부착력은 철근의 인장력을 콘크리트에 전달하기에 충분히 정착되어야 합니다. 보의 모멘트 저항 능력은 철근의 묻힘 길이와 관련이 있으며, 콘크리트에 인장응력을 전달하는 데 필요한 정착길이로 정의됩니다.

- Zheng 등은 다양한 콘크리트 피복 두께와 매립 깊이 조건에서 UHPC와 강재의 접합 성능을 평가했습니다. 실험 결과, 압축강도 157MPa의 UHPC와 강재 사이의 극한 결합 응력은 7.01~11.68MPa 범위에 있었으며, 평균값은 8.78MPa였습니다.

- 피복 두께가 15mm에 도달하면 강재의 응력은 일반적으로 결합 길이와 선형 관계를 보입니다. 또한 결합 길이가 길어질수록 시편 파괴 시 강재 응력이 증가합니다.

- 피복 두께가 30mm 이상이고 정착 길이가 30d 미만인 경우 강재의 응력은 일반적으로 정착 길이와 선형적인 관계를 나타냅니다. 정착 길이가 30d보다 작지 않을 때 강재의 응력과 정착길이 사이의 관계는 파괴 시 명확하지 않습니다. 또한 정착 길이가 30d 이상이면 기본적으로 강재의 극한응력에 도달할 수 있다고 여겨집니다. UHPC를 사용하면 일반 콘크리트에 비해 보강재의 정착 길이를 현저히 줄일 수 있습니다.

- 초기 비틀림 균열이 나타나더라도 UHPC에 포함된 강섬유로 인해 극한 비틀림 모멘트에 이르기까지 연성 특성이 나타났습니다. 그러나 최종 파괴모드는 긴장에 의해 취성적인 특성을 띄었습니다. 측정된 극한 비틀림 모멘트는 PS 텐던으로 도입한 축방향 긴장력이 증가함에 따라 증가하며, 비틀림 균열의 각도도 더욱 작아졌습니다.

- 비틀림 거동에서 강섬유의 함량이 증가할수록 균열하중과 극한 하중이 증가하고 연성도도 증가했습니다. 강섬유 함량의 영향은 UHPC 매트릭스 내에서 강섬유 분산 방향에도 영향을 미칠 수 있습니다. 또한 횡방향 폐쇄 띠철근량이 증가함에 따라 극한 비틀림 강도가 증가하고 비틀림 변위도 증가하여 연성 능력이 향상되었습니다. 횡방향 철근량보다 적은 양의 강섬유도 기본적인 연성 거동을 향상시키므로 설계시 고려해야 합니다.

- 전단파괴는 부재에서 급격하게 발생하며 주로 구조물 전체의 파괴와 연관되어 있습니다. UHPC의 안전한 사용을 위해서는 부재가 가지고 있는 전단강도를 평가하는 것이 중요합니다.

- 배백일 등은 압축강도, 강섬유의 혼입 여부, 전단경간비를 변화시켜서 전단철근이 배치되지 않은 UHPC 보의 실험을 수행했습니다.

- 강섬유 보강이 압축강도를 약 10% 증가시켰다면, 휨인장 강도는 2% 강섬유 보강에서 약 2배 증가했다는 결과를 확인할 수 있었습니다.

- 보의 휨 실험 결과, 섬유가 보강되지 않은 경우 급격한 파괴 경향을 보이며 추정치보다 낮은 강도에서 파괴가 발생했습니다. 섬유 보강에 따른 압축강도 증가는 전단강도를 약 115% 높였고, 섬유 보강에 의한 전단강도 증가율은 140%로 더 높았습니다. 이는 강섬유가 인장측에서 효과적으로 보강되었음을 나타냅니다.

- 전단경간비가 3.4인 섬유로 보강되지 않은 시편의 경우, 사인장균열이 갑작스럽게 발생하여 파괴가 진행되었습니다. 전단경간비가 2.0인 경우에는 위험균열의 발생과 이후 압축 스트럿의 지지로 인한 전단 압축파괴로 파괴가 진행되었음을 확인할 수 있습니다.

| 변수 | Pcr,f [kN] | Pcr,d [kN] | Py [kN] | Pult [kN] | Mult [kN-m] |

| U-s-f-6.6 | 22.15 | – | 148.22 | 179.69 | 332.43 |

| U-0-0-3.4 | 15.57 | 69.52 | – | 119.80 | 113.81 |

| H-0-f-3.4 | 20.52 | 137.58 | – | 258.00 | 245.10 |

| U-0-f-3.4 | 35.28 | 143.23 | 267.43 | 373.14 | 354.48 |

| U-0-0-2.0 | 21.52 | 68.41 | – | 235.83 | 129.71 |

| H-0—f-2.0 | 35.25 | 153.19 | – | 493.20 | 271.26 |

| U-0-f-2.0 | 58.16 | 231.76 | – | 568.40 | 312.62 |

| Pcr,f : 휨 균열 하중, Pcr,d : 사인장 균열 하중, Py : 축방향 철근 항복 하중 | |||||

| Pult : 극한 하중, Mult : 극한 모멘트 | |||||

크리프 현상은 콘크리트에 장기하중이 작용함에 따라 시간이 지남에 따라 변형이 계속 증가하는 현상을 나타내며, 이는 콘크리트 재료의 시간에 따라 변화하는 특성입니다. 크리프 현상은 구조물의 사용수명에 큰 영향을 미칩니다.

- Xu 등은 물-결합재비와 강섬유 혼입률에 따른 UHPC의 크리프를 평가했습니다. 실험 결과에 따르면 크리프는 시간이 지남에 따라 점차적으로 증가하며, 특히 처음 1개월 동안 급격히 증가했습니다. 이러한 크리프 현상을 평가하기 위해 크리프 계수를 사용하여 변수에 따른 크리프 성능을 평가했습니다.

- UHPC의 크리프는 동일한 물-결합재비에서 1%와 2%의 강섬유를 혼입한 경우 각각 25.4%와 13.4% 더 낮은 크리프 계수를 나타냈습니다. 강섬유의 혼입은 콘크리트의 크리프를 감소시키고 외부 하중하에서 변형의 발달을 억제하는 데 도움이 됩니다.

- UHPC의 크리프는 동일한 섬유 혼입률에서 물-결합재비가 감소함에 따라 크리프 계수가 감소하는 경향을 보였습니다. 물-결합재비의 증가로 인해 수분 증발과 높은 공극률 등이 발생하고, 이로 인해 크리프가 더 크게 발생하는 것으로 추정되었습니다.

열팽창계수는 구조물의 구성요소 사이에서 열응력을 계산할 때 사용되며, 열팽창계수의 차이는 일교차나 계절적 변화로 인해 열적 불안정성을 유발하고 응력으로 인한 균열을 발생시킬 수 있습니다. 따라서 교량 상부구조의 설계 시 두 개 이상의 재료를 사용하는 경우 열팽창계수를 고려해야 합니다.

- 일반강도 콘크리트의 경우, 열팽창 계수는 골재의 열팽창 정도에 따라 8.5×10-6~11.7×10-6/℃로 나타나며, 0~60℃ 범위에서 일정하다고 가정합니다. AASHTO(2010)는 정확한 데이터가 없기 때문에 일반강도 콘크리트의 열팽창 계수를 10.8×10-6/℃로 가정합니다.

- UHPC의 열팽창 계수는 주로 AASHTO TP60-00 “Hydraulic Cement Concrete의 열팽창 계수 측정 방법”을 통해 측정됩니다.

| 선행연구 | 열팽창계수 ( /℃) | 변동계수 (%) | 시험방법 | 온도범위 (℃) |

| Graybeal (2006) | 14.8b | 2.5 | AASHTO TP60-00a | 10~50 |

| 15.7c | 1.7 | |||

| Fehling 등 (2004) | 12.1 | – | – | – |

| Simon (2009) | 10.1~12.1 | – | – | 20~800 |

| Behloul 등 (2002) | 12.1 | – | – | 20~600 |

| AFGC (2002) | 11.0 | – | – | – |

| Graybeal (2014) | 14.8 | 1.9 | AASHTO TP60-00 | 10~50 |

| Ahlborn 등 (2008) | 13.9b | 2.1 | AASHTO TP60-00a | 10~50 |

| 14.6c | ||||

| JSCE (2010) | 13.5c | – | – | – |

| Hussein 등 (2016) | 17.0b | 0.6 | Ohio-CTE Method | -60~60 |

열전달은 조 및 강섬유에 의해 영향을 받을 수 있으며, 화재 수준의 고온에 노출될 때도 강섬유로 인한 열구배의 감소로 인해 전체 UHPC 부재의 열응력 차이가 감소하고 섬유의 가교작용으로 인해 균열 발생 위험이 감소할 수 있습니다. 이러한 현상은 교량 설계 및 해석에서 재료 간의 계산에 고려되어야 합니다 (Abid 등, 2017).

교량 구조물은 차량의 반복하중에 의해 파괴될 수 있는 피로파괴를 일으킬 수 있습니다. 이러한 피로파괴는 구조물의 수명을 결정하는 중요한 요소로서 반드시 고려되어야 합니다 (도로연구소, 1997).

- Ríos 등은 섬유의 유무와 피로 거동 간의 관계를 연구했습니다. 실험에서는 섬유가 혼합되지 않은 기준 콘크리트(RC)와 강섬유만으로 보강된 UHPC(UFC) 및 강섬유와 PP섬유가 혼입된 하이브리드 섬유보강 UHPC(UFC_PP)에 대한 3점 휨 피로시험을 수행했습니다.

- 실험 결과에 따르면, 섬유보강 UHPC는 높은 피로 내구성능을 보였습니다. 피로균열 성장은 초기 성장, 정상 상태 성장, 최종 가속 성장 등 3단계로 나타났습니다. 섬유보강 UHPC에서 초기 균열 길이가 두드러지게 발생했는데, 이는 최초 균열 강도를 초과하는 하중을 받았기 때문입니다. 또한 섬유의 수가 증가하면서 초기 균열과 최종 강도의 차이가 커지며, 안정적으로 균열이 전파되었습니다.

- 섬유보강 UHPC의 파괴는 섬유의 인발에 의한 것이었으며, 적용된 최대응력 수준은 최대 휨강도와 매우 유사했습니다. 결과적으로 미세 균열 및 균열의 병합이 빠르게 발생하고, 매 피로 주기 초기 파괴에너지를 소모했습니다. 이로 인해 휨응력은 증가했지만 콘크리트는 심한 균열이 발생했습니다.

UHPC의 피로거동을 연구한 결과를 정리한 것입니다.

- Lohaus 등은 섬유의 유무와 상관없이 UHPC의 피로 내구성능이 fib의 CEB-FIP model code-90(1993)의 예측보다 높다고 보고했습니다.

- Makita 등은 피로 하중에서 섬유보강 UHPC가 응력과 변형률을 재분배하는 능력에 따라 국부 변형에 큰 변화를 보여 피로 거동의 향상을 이끈다고 주장했습니다.

- Grunberg 등은 UHPC의 피로수명이 응력 수준이 증가함에 따라 감소하지만, UHPC 시편의 비재하 곡선 기울기는 거의 동일하여 UHPC의 강성이 저하되지 않는다고 보고했습니다.

| 선행연구 | 섬유 (L/D) | 섬유 (%) | 압축강도 (MPa) | 응력 수준 | 피로수명 (N) | Log (N) |

| Grunberg 등 (2012) | 9 | 2.5 | 183 | 0.85 | 4,990 | 3.70 |

| 4,310 | 3.63 | |||||

| 317 | 2.50 | |||||

| 1,720 | 3.24 | |||||

| 0.75 | 11,595 | 4.06 | ||||

| 26,511 | 4.42 | |||||

| 61,905 | 4.79 | |||||

| 25,111 | 4.40 | |||||

| 0.70 | 33,145 | 4.52 | ||||

| 127,806 | 5.11 | |||||

| 394,081 | 5.60 | |||||

| 2,942 | 3.47 | |||||

| Lohaus 등 (2012) | 9 | 0 | 165 | 0.70 | 630,957 | 5.80 |

| 0.75 | 100,000 | 5.00 | ||||

| 0.80 | 15,849 | 4.20 | ||||

| 2.5 | 185 | 0.70 | 1,258,925 | 6.10 | ||

| 0.75 | 169,824 | 5.23 | ||||

| 0.80 | 31,623 | 4.50 | ||||

| Makita 등 (2013) | 13 | 3.0 | – | 0.85 | 251,189 | 5.40 |

| 0.80 | 316,228 | 5.50 | ||||

| 0.70 | 5,011,872 | 6.70 | ||||

| 0.60 | 10,000,000 | 7.00 |

설계조건에 따른 UHPC 부재의 적용성 및 안정성 분석

내구성

UHPC의 내구성능이 뛰어나다는 것은 매우 중요한 특징 중 하나입니다. UHPC는 매우 밀도가 높고 치밀한 내부 조직을 가지고 있어 열화 인자들의 침입을 어렵게 만듭니다. 이로써 UHPC는 일반적인 콘크리트에 비해 더 오랜 기간 동안 내구성을 유지할 수 있습니다. 내구성은 구조물의 수명과 안전성에 중요한 영향을 미치므로 UHPC의 이러한 특성은 구조물 설계와 건설에서 매우 유용합니다. 콘크리트의 내구성 또한 열화 인자에 대한 저항력을 평가하는 중요한 요소 중 하나이며, 일반적인 특성값을 기준으로 평가됩니다.

| 특성 | UHPC | 고강도 콘크리트 | 일반 콘크리트 |

| 동결/융해 잔류동탄성계수 (%) | 100 | 90 | 70 |

| 염화물 투수성 (총 통과 전하량) | 18-500 | 500-1,500 | 1,000+ |

| 공기 중 투수성 Kair (m2) | < 10-15 | 10-17 | 10-15-10-16 |

| 수중 투수성 Kwater (m/s) | < 5×10-14 | 10-13 | 10-11-10-12 |

| 확산 계수 Deff (m2/s) | 10-14 | 10-12-10-13 | 10-11-10-12 |

| 흡수율 A (kg/m2/s1/2) | 0.0003 | 0.003-0.01 | 0.01-0.03 |

| 부식률 C (µm/yr) | < 0.01 | 0.25 | 1.20 |

| 수중 공극률, φ (%) | 1-6 | 8-12 | 12-16 |

UHPC의 내구성이 뛰어나다는 점은 부분적으로 미세구조와 공극구조와 관련이 있습니다. UHPC는 미세한 입도를 갖는 SCM(시멘트 대체재) 및 규사를 사용하여 매우 조밀한 수화생성물 구조를 형성합니다. 이러한 과정으로 UHPC는 비교적 균일한 공극분포와 낮은 공극률을 가지게 됩니다.

특히, UHPC의 모세관 공극은 매우 단절되어 있어 침투한 물 분자의 이동을 제한합니다. 이렇게 되면 열화 인자가 동반된 이온의 이동이 매우 제한되어 유해인자의 확산과 침투를 방해하게 됩니다. 이러한 미세구조와 공극구조의 특성은 UHPC가 우수한 내구성을 갖게 하는 중요한 이유 중 하나입니다. 따라서 UHPC는 혹독한 환경 조건에서도 오랜 기간 동안 안정성을 유지할 수 있습니다.

| 구분 | NC C35 | HPC C100 | UHPC C200 | RPC C500 | |

| 압축강도 | N/mm2 | 40 | 109 | 213 | 487 |

| 비중 | g/cm3 | 2.36 | 2.48 | 2.39 | 2.76 |

| 총 공극량 | vol.-% | 15.0 | 8.3 | 6.0 | 2.0 |

| 모세관 공극량 | vol.-% | 8.3 | 5.2 | 1.5 | 0.8 |

UHPC의 내구성능을 평가하는데 전기저항, 염화물침투, 흡수율, 탄산화, 동결융해 등이 중요한 요소입니다.

- 전기저항: UHPC는 높은 전기저항을 가지며, 이는 철근 및 강섬유의 부식에 높은 저항을 제공합니다. 전기저항은 콘크리트 내의 철근 및 강섬유 등이 부식에 얼마나 민감한지를 나타내는 지표입니다. UHPC의 높은 전기저항은 철근과 콘크리트 계면에서 부식을 방해하며 균열 및 박리 현상을 최소화합니다.

- 흡수율: UHPC는 낮은 흡수율을 갖고 있어 염소이온 및 황산염과 같은 유해물질의 유입을 최소화합니다. 흡수율은 유해물질이 포함된 수분이 콘크리트를 통해 얼마나 쉽게 침투할 수 있는지와 모세관을 통해 물을 흡수하는 콘크리트의 능력을 나타냅니다. 낮은 흡수율은 유해물질의 유입을 최소화하며 동결융해 및 탄산화 과정을 느리게 하여 내구성을 향상시킵니다.

- 염화물 침투 저항성: 염화물이 콘크리트 내부로 침투하는 것은 부식 및 구조물의 열화를 초래할 수 있습니다. UHPC는 높은 염화물 침투 저항성을 갖고 있어 구조물의 염해를 방지합니다. 이는 UHPC를 특히 염해 환경에서 사용하기에 적합하게 만듭니다.

이러한 특성들은 UHPC를 내구성이 뛰어나고 혹독한 환경 조건에서도 오랜 기간 동안 안정성을 유지할 수 있는 재료로 만들어줍니다.

UHPC의 낮은 흡수율은 다양한 방법으로 구조물의 내구성을 향상시킵니다.

- 탄산화 제한: 콘크리트의 탄산화는 콘크리트 내의 수산화칼슘과 탄산이 반응하여 탄산칼슘이 되어 콘크리트 매트릭스의 pH를 낮춥니다. 이로 인해 철근의 부식이 유발되며 구조물의 내구성이 감소합니다. UHPC의 낮은 흡수율은 탄산화 과정에 필요한 물의 흡수를 제한하여 탄산화 속도를 느리게 하고, 혼화재료로 사용되는 실리카 퓸 등은 탄산화에 필요한 Ca(OH)2를 소모하여 탄산화 반응을 제한합니다. 이로써 UHPC는 구조물의 탄산화를 제한하고 내구성을 향상시킵니다.

- 부식 방지: UHPC의 낮은 흡수율은 철근의 부식을 방지하는데 도움을 줍니다. 철근의 부식은 콘크리트 내에서 발생하는 균열을 유발하고 균열부로 수분과 이산화탄소가 침투하여 콘크리트의 열화를 가속화시킵니다. UHPC는 부식을 방지하여 구조물의 철근을 보호하고 내구성을 향상시킵니다.

이러한 특성들은 UHPC를 사용하는 구조물이 오랜 기간 동안 환경 조건에 강하게 견뎌내며 내구성을 유지할 수 있도록 도와줍니다.

UHPC는 동결 및 해동에 의한 손상에 대한 우수한 저항성을 가지고 있습니다.

콘크리트 내부에 흡수된 물 분자가 동결할 때, 물이 얼면 부피가 팽창하게 됩니다. 이 팽창으로 인해 콘크리트 공극 내부에서 발생하는 인장응력이 콘크리트의 인장강도를 초과하면 무작위 균열, 표면 스케일링, 내구성 균열 등이 발생하며 역학적 특성과 투과성에 영향을 미칩니다.

그러나 UHPC는 작은 모세관 공극률을 가지는 불투과성 매트릭스로 이루어져 있어 동결 및 해동에 대한 우수한 저항성을 가지고 있습니다. 이러한 손상이 상대동탄성계수 및 압축강도의 감소로 이어지는데, 이것이 일반 콘크리트와 비교하여 작게 나타납니다. 이러한 특성은 UHPC가 동결 및 해동 조건에서도 뛰어난 내구성을 유지할 수 있도록 도와줍니다.

UHPC 설계

ACI239, ACI544를 인용

| Property | UHPC | HPC | Normal Concrete |

| 탄성계수 Young’s Modulus, Ecm (GPa) | 45 – 65 | ||

| 압축강도 Compressive Strength, fck (MPa) | 120 – 200 | 50 – 100 | 15 – 50 |

| 탄성인장강도 tensile limit of elasticity, fctk (MPa) | 4.0 -10.0 | 0.5 – 3.0 | 0 – 1.0 |

| 균열후 강도 post-cracking strength, fctfk (MPa) | 5.0 – 10.0 | 0 | 0 |

| 균열후 강도 post-cracking strength, fctfk | 6.0 – 12.0MPa | 0 | 0 |

| 선형 열팽창 계수 Linear coefficient of thermal expansion (µm/m/oC) | 11 | 11 | 11 |

| 포아송 비 Poisson’s ratio | 0.21 | Y | Z |

| 동결융해 Freeze/thaw (ASTM C666) RDM (%) | 100 | 90 | 70 |

| 투수성 Permeability (Coulombs Passing) | 18-500 | 500 -1500 | 1000+ |

| 공기중의 투수성 Permeability in air, Kair (m2) | < 10-15 | 10-17 | 10-15–10-16 |

| 물속 투수성 Permeability in water Kwater (m/s) | < 5×10-14 | 10-13 | 10-11–10-12 |

| 유효 확산 Diffusion effective Deff (m2/s) | 10-14 | 10-12–10-13 | 10-11–10-12 |

| 흡수 Absorption, A (kg/m 2/s1/2) | 0.0003 | 0.003-0.01 | 0.01-0.03 |

| 부식률 Corrosion rate, C (µm/yr) | <0.01 | 0.25 | 1.2 |

| 물의 공극률 Porosity in water, φ (%) | 1-6 | 8-12 | 12-16 |

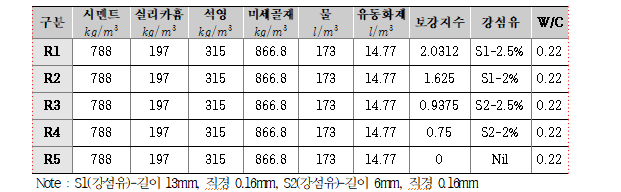

Mechanical Properties of Ultra High Performance Concrete 논문

“World Academy of Science, Engineering and Technology International Journal of Civil and Environmental Engineering Vol:6, No:8, 2012_Mechanical Properties of Ultra High Performance Concrete” 논문

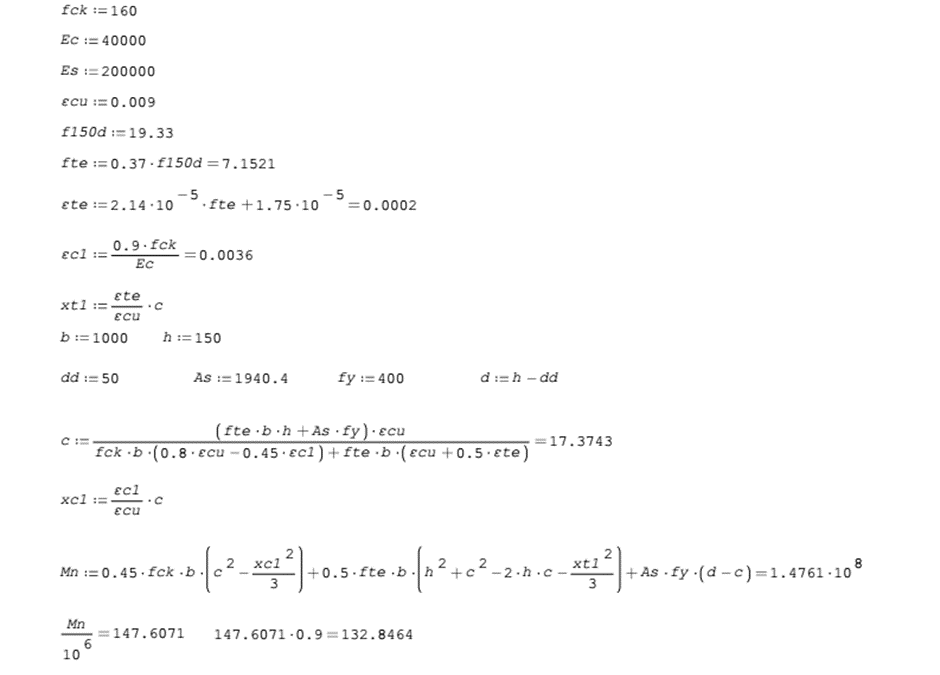

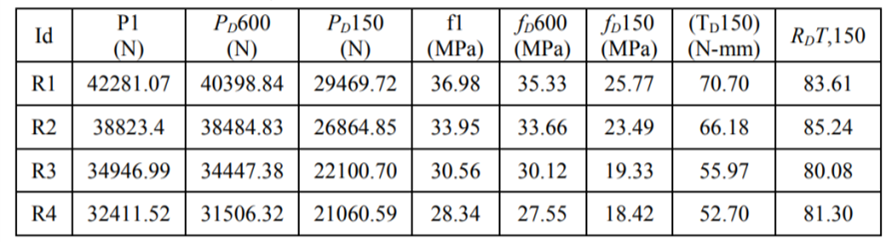

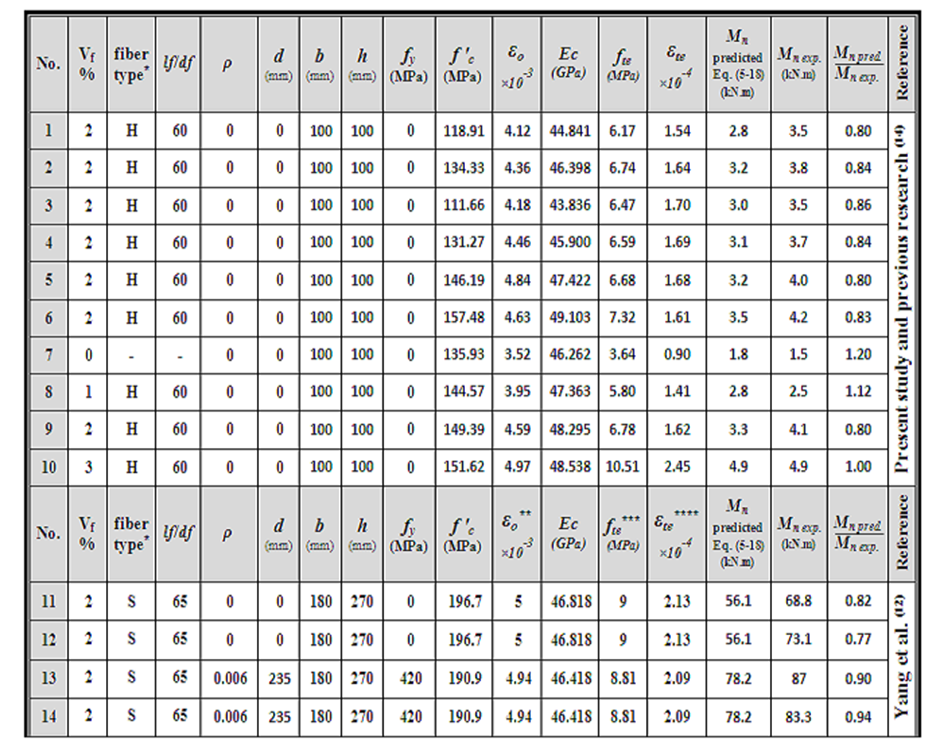

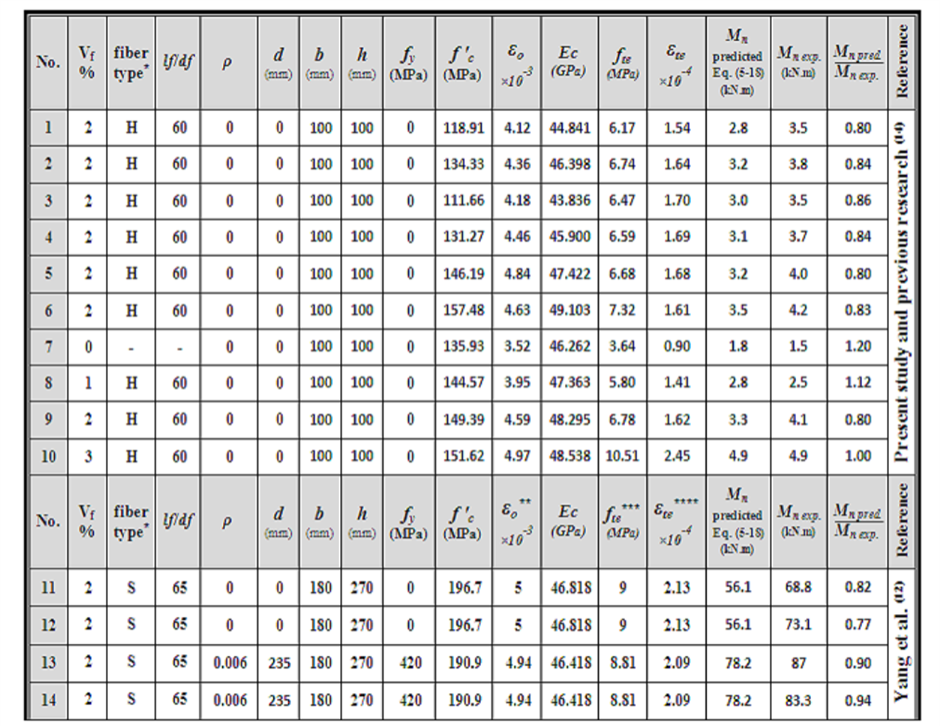

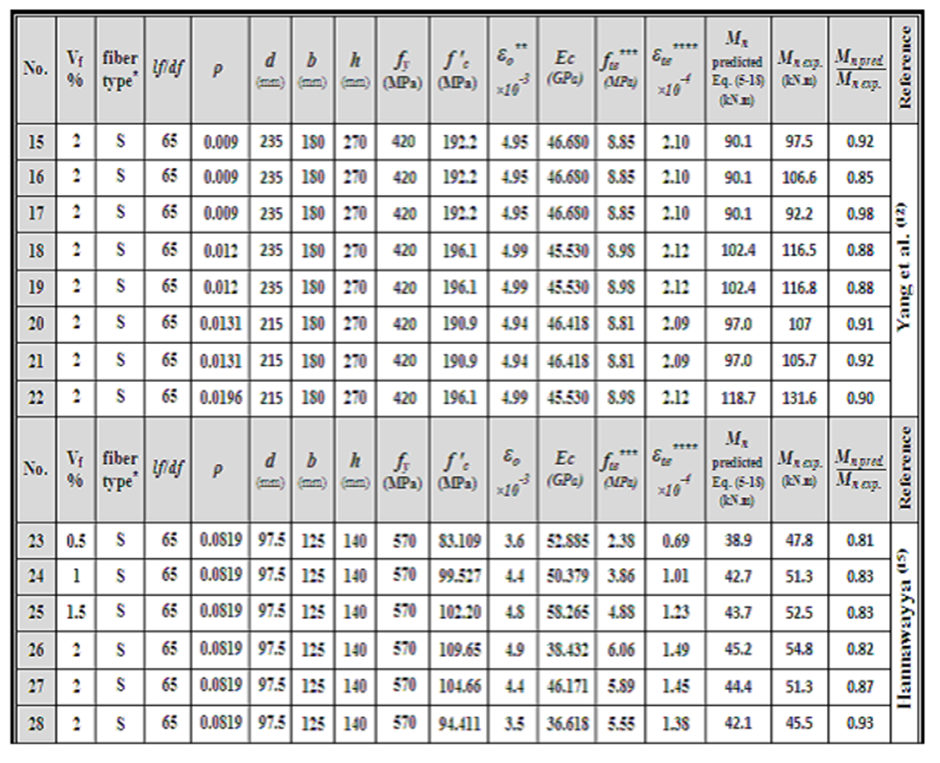

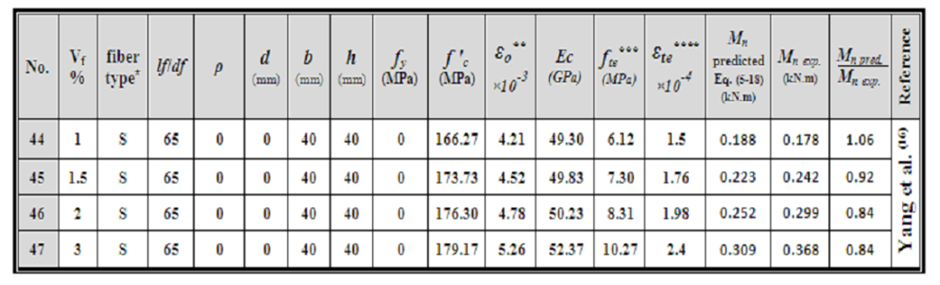

Prediction of the Nominal Bending Moment Capacity for Plain and Singly Reinforced Rectangular RPC Beam Sections 논문

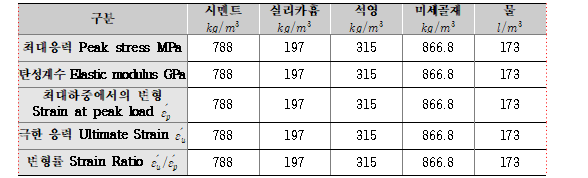

: Vf : 섬유함유량, lf/df : 섬유형상, ρ : 주철근비, d : 피복을 제외한 단면 깊이,

b : 단면 폭, h:단면깊이 fy : 철근 인장강도, f’c : 콘크리트 압축강도. ε0 : 압축 변형률 ,

Ec : 탄성계수, Mn pred : 공칭모멘트 (Hannawayya), Mn exp : 연구논문의 공칭모멘트

fte : 콘크리트 인장응력 , εte: 콘크리트의 인장 변형률

UHPC 설계 방안

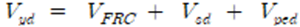

UHPC의 휨 모멘트 검토

국내에서 UHPC 설계 기준을 확립하는 과정에서 ACI 239와 ACI 544의 내용을 참고하는 것은 중요한 접근 방법입니다. 이러한 규정과 가이드라인은 UHPC의 설계와 사용에 도움을 줄 것입니다.

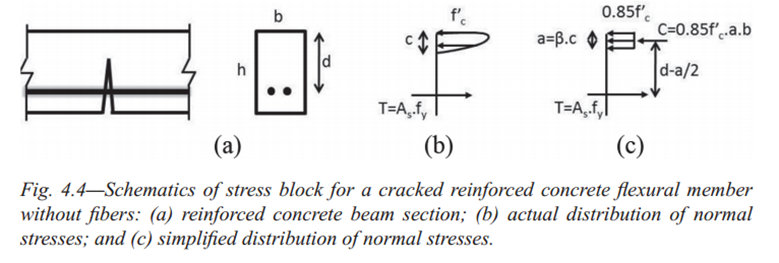

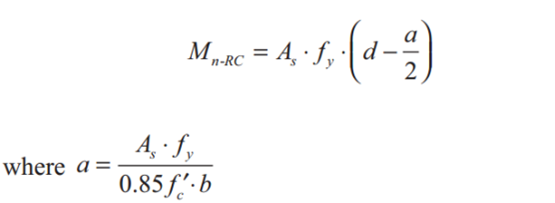

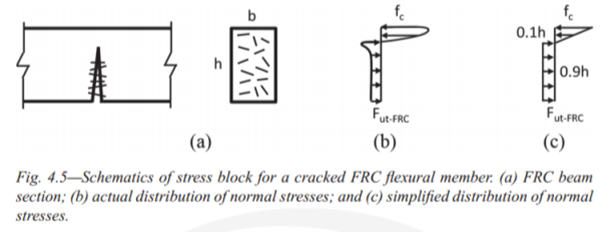

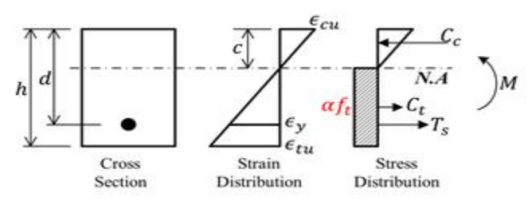

그림에서 보이는 전통적인 RC(Reinforced Concrete) 구조의 응력 블록은 콘크리트가 압축력만을 받고 철근이 인장력을 받는 것을 나타냅니다. 이때 콘크리트의 인장응력은 일반적으로 무시되는데, 이것은 콘크리트의 인장 강도가 상대적으로 낮기 때문입니다. 그러나 UHPC의 경우, 콘크리트가 더 높은 인장 강도를 가지므로 콘크리트의 인장응력을 무시하기 어렵습니다. UHPC 설계 시 이러한 특성을 고려하여 응력 블록 및 강섬유의 역할을 잘 이해하고 설계해야 합니다.

ACI 239와 ACI 544를 참고하여 UHPC 설계에 필요한 가이드라인과 규정을 개발하고 국내 기준으로 적용하는 과정은 UHPC의 안전하고 효율적인 사용을 지원할 것입니다. 이러한 작업은 국내 콘크리트 구조물의 향상된 내구성과 성능을 도모할 수 있도록 도움을 줄 것입니다.

LRFD 설계 시 ϕMn-RC 는 계수하중 Mu 보다 작도록 설계하고 있다. 이때 ϕ 값은

ACI318에서 제시하고 있으며, 일반적으로 0.65~0.9사이의 값

섬유보강된 UHPC (Ultra-High Performance Concrete) 구조의 응력 블록은 중요한 고려 사항입니다. 이러한 구조에서 압축 응력은 콘크리트가 받고, 인장 응력은 섬유와 UHPC 콘크리트가 부담합니다. 압축 응력의 분포는 중립축 위에서 섬유와 콘크리트의 복합 작용으로 인해 직사각형이 아닌 삼각형으로 단순화됩니다.

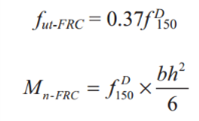

섬유보강 UHPC 굽힘 모멘트는 아래와 같다. ASTM C1609/C1609M 테스트에서 측정된

fD150의 0.37배로 취할 수 있다.

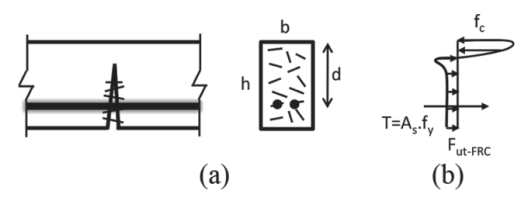

철근배근이 된 섬유보강 UHPC의 모멘트 단면력 도식을 고려하여 설명하겠습니다. 압축 응력은 주로 콘크리트가 저항하며, 보강된 섬유들이 인장 응력을 받습니다.

설계의 편의를 위해 단순하게 한 응력블럭

최종적으로 이를 이용하여 공칭강도를 계산하여 단면검토를 실시

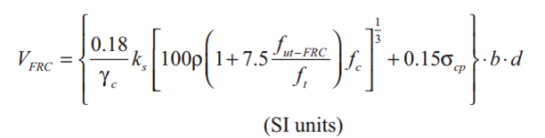

ϕMn-RC = ϕMn-RC +ϕMn-FRC < Mu

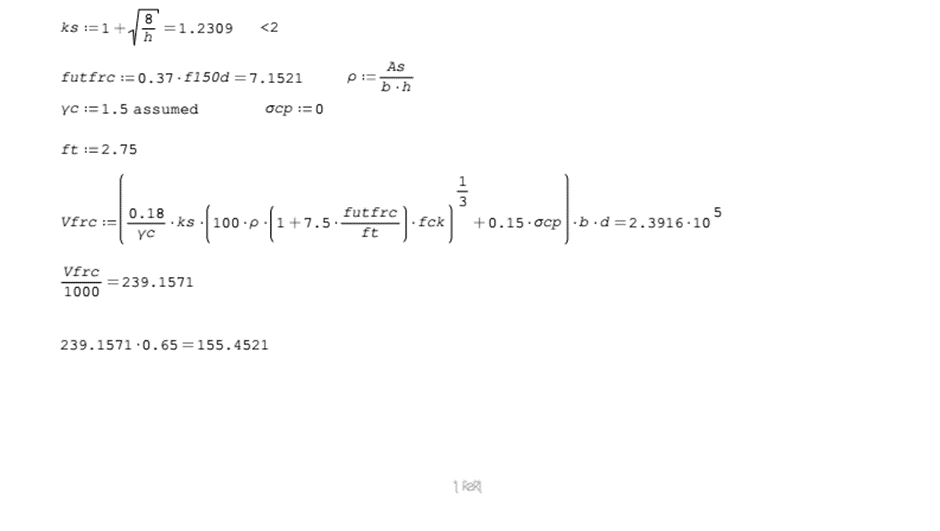

UHPC의 전단강도 설계법 수립

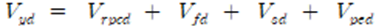

보 부재의 설계전단강도는 매트릭스 전단강도, 강섬유 분담 전단강도, 전단보강재

와 축방향 긴장재에 의한 전단강도의 합 UHPC 전단강도식

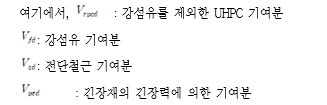

섬유 보강이된 UHPC의 전단강도는 아래의 식으로 구할 수 있다.

(ACI 545.4R_2018) 제시된 식은 종방향으로 주철근이 배근이 미치는 전단력의

증감을 고려하고 있다.(ACI318)

위의 식을 고려하여 전단 검토의 식을 다시 정리하면 아래와 같다. UHPC 전단강도식

UHPC균열

콘크리트는 압축 강도가 매우 높지만 인장 강도는 낮기 때문에 일반적으로 설계 시에는 철근을 사용하여 인장력을 보강하는 데 활용됩니다.

균열이 발생할 때, 콘크리트의 인장 변형률은 철근의 항복 변형률에 비해 낮아서, 콘크리트 균열이 형성되기 전에 강재에 상당한 하중이 전달될 수 있습니다.

기존 설계에서는 철근 간격 검토를 통해 사용성 요구 사항에 맞는 균열 폭을 제한하는 것이 중요하나, 섬유보강은 콘크리트 부피 내에 균일하게 분포되어 있어 콘크리트 균열 폭을 효과적으로 제어하는 데 도움을 줍니다.

예시